您的位置 >> 新闻资讯 >> 行业新闻

高速注射成型的热流道系统

- 发布时间:2012-11-8

- 点击:2456次

- 作者: admin

膨胀注射成型和物理发泡成型为塑料成型工艺实现节省成本、优化产品和成型过程提供了新的可能。然而,即使是传统的注射成型,也常常需要较高的注射速度,以实现对材料的可靠加工,而这两种注塑技术尤其需要设定较高的标准,在此,适合的热流道系统必不可少。

何种情况下速度是重要的

当需要生产具有薄壁结构的精美部件以及熔体流动路径较长的部件时,快速注射是实现可靠生产的基本条件。当然,即便是生产大型部件,快速注射成型常常也必不可少。在此,选用适当的热流道技术将有助于实现完美的加工以及获得优良的产品。

即使是传统的注射成型,也常常需要较高的注射速度,而在此介绍的两种注塑技术尤其需要设定较高的标准,即膨胀注射成型和物理发泡成型。在膨胀注射成型中,熔体被压缩在螺杆的储料段或热流道中,并充当着压力的存储介质。一般,在大约2000bar(2029kg/cm2)的压力下,塑料熔体大约能够被压缩10%,这种特性通常被用于膨胀注射成型工艺中。然而,为了实现生产的可再现性,必须使预压缩熔体的体积保持稳定。因此,在压缩后,螺杆必须保持在一个精确的位置上。当阀式浇口喷嘴打开、大量的熔体流入到模具中时,它会承受较高的压力。只有电机驱动的注塑机可以满足这一条件,它允许在系统界限范围内做出选择性的轴向定位,即使是在高压下也可保持该位置的稳定不变。如果在膨胀注射成型中使用了热流道系统,那么高达2500bar(2536kg/cm2)的压力就会积聚在热流道系统中,并在定义的时间内保持不变,从而确保了所有的型腔均可获得均衡的压力。

为了成功地实现膨胀注射成型,必须确保所有的针阀能够同时平稳地开启。一旦针阀打开,被预压在热流道中的熔体就会爆发式地膨胀,并均匀地填满型腔,从而允许非常薄的部件充满成型。

就物理发泡成型如MuCell工艺而言,需要向系统中加入物理发泡剂,该发泡剂首先是在压力的作用下溶解于塑料熔体中。当熔体注入型腔时,压力降低,发泡剂膨胀,从而使熔体发泡。在此,使熔体以高速状态注射到型腔中也是必要的,它有助于熔体在型腔中有选择性地发泡成型。由此,便可生产出带有发泡芯层和封闭表皮层的轻型部件。利用该工艺,能够生产出壁厚小于1mm的发泡结构部件。

在发泡过程中产生的内部压力会作用在部件的所有点上,在某种程度上起到了保压的作用,从而能够平衡或至少能够减少凹痕、收缩和翘曲等缺陷。

注塑机必须能够适应上述两种工艺不同的要求。在膨胀注射成型中,有必要使用全电动注塑机以满足精密计量和注射的要求。MuCell微发泡工艺要求使用特殊的螺杆和特殊的装置,以便能够将处于超临界状态的发泡剂注射到熔体中。这两种工艺只有少许的差别,都能加工普通的聚合物。但是,液晶聚合物(LCP)不能采用MuCell工艺进行加工,但它非常适合于膨胀注射成型工艺。

阀式浇口热流道系统必不可少

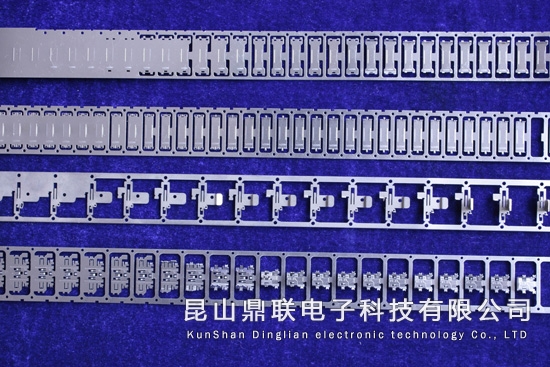

在上述两种工艺中,必须使用阀式浇口热流道系统,以便于在热流道系统中积聚并保持必要的压力。在膨胀注射成型中使用的热流道系统不仅需要承受很高的压力,而且必须确保用于多型腔模具的所有针阀都能够同时而准确地开启。位于德国Frankenberg的君特公司(GüNTHER Heisskanaltechnik GmbH)生产的侧滑块式提升板可以满足上述要求。此产品由油缸轴向驱动,并通过侧滑块机构转换成提升板的提升运动。由于是单一提升板的机械运动,从而保证了针阀开启或关闭的同步动作。

在与注塑机制造商恩格尔(Engel)公司合作进行的一个X-Melt试验中,君特公司将一副2腔模具用于2800bar(2840.6kg/cm2)的工作压力下并保持0.5s的时间,然后检查热流道系统的泄漏情况。所做的注射成型试验是采用多种不同的材料成型一个壁厚为0.5mm的试样。在试验中,熔体注射到型腔中的时间随材料的不同而有所差异,例如,聚苯乙烯的注射时间是0.1s,而LCP的注射时间是0.04s。试验结果表明:处于2800bar(2840.6kg/cm2)工作压力下的热流道系统密封完好,没有熔体从阀式浇口喷嘴中流出。两个型腔同时被填满,从而实现了极高水平的生产再现性。膨胀注射成型的一个应用实例是生产摩擦盘。

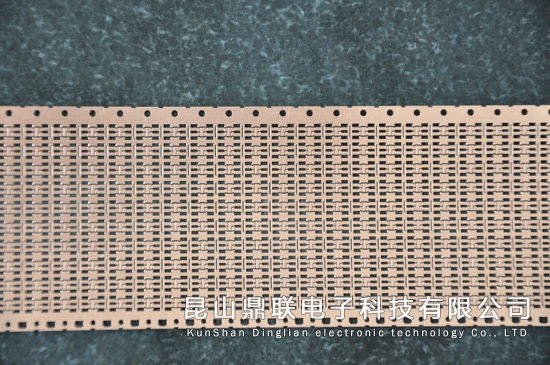

正如试验所显示的,膨胀注射成型工艺可实现可靠的生产加工。该生产是将一个塑料部件注塑成型到一个条状金属基底上。由LCP材料成型的摩擦盘厚度为0.15mm,重0.02g。该成型操作所面临的挑战是,需要注射非常少量的材料并要确保成型过程的可靠稳定性。因为注射量非常低,因此只能使用阀式浇口热流道系统。

该生产选用了一个专为加工LCP而设计的热流道喷嘴。为了降低LCP材料的粘度以避免出现较高的剪切力,喷嘴的进料管采用了较狭窄的设计。

降低重量和成本

物理发泡成型的一个重要因素是,熔体在热流道中不会膨胀,直到它进入型腔中。因此,在注射完熔体并随之闭合模具后,热流道喷嘴必须保持系统的压力直到发泡剂完全溶解于熔体中。这可通过试验得到证实。该工艺的一个应用案例是生产车门锁外壳。这一壁厚为1.1mm的部件是采用MuCell 工艺、由POM材料制成的。该客户的目标是通过减少材料的用量,以及缩短循环时间、减少翘曲和凹痕缺陷来达到降低成本的目的。由于熔体中的气体能够降低熔体的粘度,因而可实现快速注射成型。这些微孔泡沫允许获得同质的收缩行为,从而可避免在较厚部位产生凹痕。该生产中使用的热流道喷嘴是由君特公司提供的8NLT80喷嘴,针阀的运动是由液压驱动的单针阀进行驱动的。

当采用物理发泡工艺时,针阀是通过单针阀而运动的,这些单针阀的数量取决于型腔的数量。用MuCell技术生产出的车门锁外壳重量减少了10%。

同一的温度控制至关重要

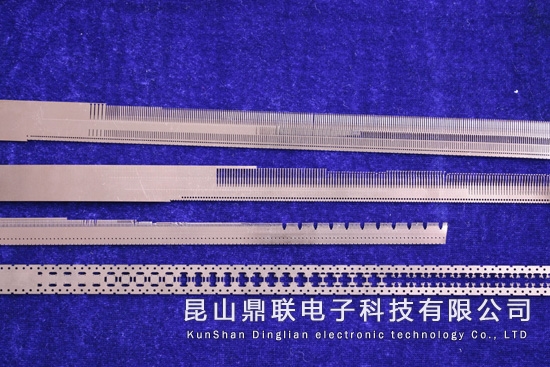

基于君特热流道技术的阀式浇口热流道喷嘴(N_T喷嘴)带有的轴套机构,使其非常适用于膨胀注射成型和物理发泡成型。该喷嘴的优点是可实现精确的温度控制。特别是对于一些技术型聚合物,由于它们都属于加工窗口较窄的半透明材料,因此有必要对整个喷嘴长度进行均一的温度控制。为了达到这一目的,这些喷嘴拥有一个由双组分构成的轴套,以起隔热的作用,轴套的前端采用钛合金制成。

对于所有的阀式浇口热流道系统而言,最重要的是:当模具闭合、针阀进入到注射浇口中时,要确保其准确地居于中心位置,即在针阀与针阀导向件的接触处的密封区域。这有助于消除热流道系统的磨损。在君特热流道系统中使用的针阀导向件由粉末金属钢制成,它具有极高的硬度和强度。

如果一个元件磨损了,可以对其进行更换。当产品出现毛边时,只需要更换被磨损的针阀导向件,而不需要修补模具嵌件。

膨胀注射成型和物理发泡成型为塑料成型工艺实现节省成本、优化产品和成型过程提供了新的可能。然而,要实现对材料的可靠加工,适合的热流道系统必不可少。为此,君特为这些应用而专门设计了各种阀式浇口热流道系统,它们已在多个实际应用中证实了其有效性