您的位置 >> 新闻资讯 >> 行业新闻

填充金属或陶瓷粉末的塑料而设计

- 发布时间:2012-11-8

- 点击:2574次

- 作者: admin

通过配备合适的热流道,加工商利用MIM(金属注塑成型)技术和CIM(陶瓷注塑成型)技术能够成型出由金属和陶瓷粉末填充的塑料产品,而且整个工艺过程可实现一步成型,完全无需后加工。对于这些应用,GüNTHER Heisskanaltechnik GmbH可提供专有的热流道喷嘴产品,它采用了独特的设计,可满足更高的使用要求。

MIM技术和CIM技术可通过注塑成型工艺来生产那些无法用加工制造或付出相当大的努力后才制造出来的金属和陶瓷部件。采用这些方法后,三维零部件,如用于医学工程产品的部件,能够只采用一个步骤就成型出来,并且不需要后续加工。当然,如果没有配备合适的热流道,几乎不可能确保制造过程中的可靠性。

实际上,金属和陶瓷粉末填充的塑料产品能够被用于许多不同的领域。MIM技术的应用实例包括用于消费类产品(如圆珠笔)的零部件,或用于医学工程产品的零部件。通过CIM技术制造的产品主要用于那些需要绝缘陶瓷以及与高温相关的应用场合中,通常可以在照明行业中找到示例应用。这两个工艺都比较容易应用,同时使得在无需后续加工的情况下生产零部件成为可能。因此,一些复杂的零部件可以通过这种方式来制造。

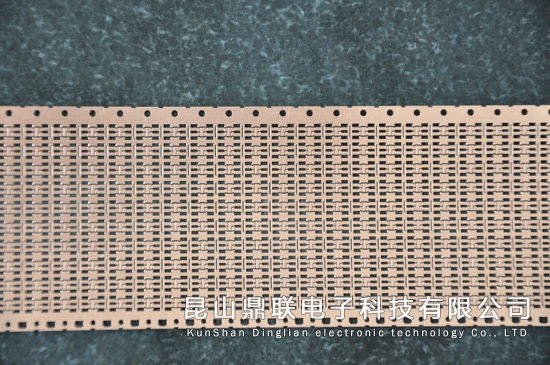

图1 植入式输液泵的钛合金底板以前采用一种复杂的加工工艺进行生产。

如今,利用MIM技术可实现无废料的制造,而且无需进行后续加工(图片来自TiJet公司)

MIM技术的一个应用实例是一种植入式输液泵,主要用于慢性病患者的疼痛控制。这种设备安装在腹壁,能够对进入人体后的止痛药剂量进行有规则的分配。

以前,它的底板通过加工一种特殊且相对昂贵的钛合金来制造。这种方法不仅费时,而且由于产生切屑而易于膨胀。然而,使用MIM技术来制造这种零部件的想法在最初也并没有那么容易实现。这是因为,虽然通过注塑成型通常很容易制造三维零部件,但在上述实例中存在这么一个困难,那就是底板的直径较大,并且在壁厚上有明显的变化。

通过引入3个平行的热流道喷嘴,这个问题得到了很好地解决。在注塑零部件的过程中,喷嘴能够实现短流动路径以及更均匀的压力分布,从而确保了零部件的一步成型。更低的生产成本是另一个引人注目的优势。

如此一来,采用MIM和CIM工艺后,金属或陶瓷粉末先与粘结剂(通常是聚乙烯或聚甲醛)和一种特殊的蜡进行混合,然后造粒。由此产生的混合物,我们称作“给料(feedstock)”,它可以像任何传统的塑料材料一样通过注塑成型进行加工。

随后,通过加热可以将塑料材料从这个所谓的“绿色部件”中除去。脱脂后,该零部件就具有了一个多孔结构,当然这是由于去除塑料材料的缘故,我们称为“棕色部件”。通过对棕色部件进行烧结,金属和陶瓷组分被烘烤在一起,形成一个带有同质化结构的零部件,其密度和阻力与由常规方法制得的不锈钢或陶瓷零部件相比没什么不同。金属零部件的优势,如较高的力学性能和高的传导性,能够与一个相对简单的制造方式相结合。

基本上,传统的注塑机可被用于CIM和MIM技术。但如果一个制造商想长期使用这些工艺,就应该使用耐磨的料筒、螺杆和止回阀,因为这些零部件会由于使用了金属甚至更高一级的陶瓷粉末而需要承受更高的磨损。与原料制造商和塑料加工商讨论后,使用MIM和CIM工艺生产的部件中80%~90%都是用一个带注道杆的冷流道制造的。注道杆的大部分可以被回收利用,而通过使用热流道系统来避免这个生产步骤将会非常有前途。

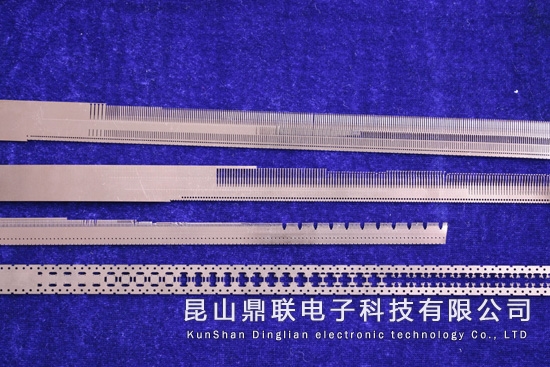

HT型喷嘴的双级轴以及冻结在喷嘴周围的塑料材料(在喷嘴周围形成了一个“帽”型结构)为模腔提供了优化的隔离效果,从而能够在喷嘴中形成均匀的温度曲线

在热流道中,均匀的温度控制非常必要,因为材料有一个非常小的加工窗口。温度的变化会导致粘结剂和粉末的分离,而这会造成收缩率的差异,从而使零部件在烧结过程中产生裂缝。

对于这些应用,GüNTHER Heisskanaltechnik GmbH建议使用其热流道喷嘴产品,如HT型,它被设计用于满足更高的要求。这种获得专利的双级喷嘴轴保证了在轴的前部有一个极好的隔离,这使得热流道喷嘴和型腔之间只有极低的热损失,并在喷嘴内提供一个非常均匀的热分布。此外,冻结的塑料材料在喷嘴周围形成了一个“帽”型结构,从而在热流道喷嘴和模腔之间提供很好的热隔离效果。

然而,这一功能对于金属填充的塑料材料产生了完全相反的效果,这是由于金属粉末具有传导性的缘故。在这种情况下,塑料材料和金属粉末的混合物会将喷嘴处的热量转移掉。这就是为什么供应商为用于MIM工艺的喷嘴配备特种绝缘帽的原因,这些绝缘帽采用极佳的耐热性塑料,如聚醚醚酮(PEEK)或聚酰亚胺(PI)制成,以提供热隔离。另外,位于热流道喷嘴周围的管状钛金属轴也提高了绝缘效果。

实际上,这是GüNTHER Heisskanaltechnik GmbH产品具有的一个显著特点,因为市场上大多数的热流道喷嘴没有双级轴结构,只是通过和模具插入物中的材料管直接进行金属接触来实现密封。这导致了非常高的热损失,因此不得不通过提升热流道喷嘴的温度来补偿,从而导致温度的过度升高以及温度的波动,也使得材料不可能通过一个可靠的方法来加工。

采用MIM技术时,零部件往往通过浇口直接成型,而不是通过一个分流道。不过,在这种情况下,必须采用一个较大的浇口点以达到要求的产量,并把足够的热量转移到浇口点。这是必要的,因为金属填充的材料会将部分热量转移至模腔,而由于较高的填料含量,熔体会很快冻结。

但是采用CIM技术时,就要经常使用分流道。为了使剪切应力尽可能地小,并尽快将熔体转移到模腔中,使用大的浇口点显得尤为重要。

至于耐磨性,用于MIM和CIM工艺的热流道都必须符合严格的要求。Günther Heisskanaltechnik GmbH的喷嘴尖梢均采用硬质合金制成,能够提供可靠的抗磨损保护。相比其他传统产品,该公司的喷嘴产品具有较长的使用寿命,并且不需要频繁更换喷嘴部件。

通过使用一种由流体加热的热流道喷嘴和集料管,可以实现进一步的质量提升。众所周知,尤其是加工CIM工艺的加入料,为了避免熔体的分离和不均匀性,获得一个非常均匀的温度控制是十分必要的,因为这可能会造成零部件形成空隙。由于流体的惯性,相比电加热的热流道喷嘴,通过流体加热的喷嘴可以提供一个更加稳定的温度性能。